2010년 2월 24일 미국 하원의회 정부개혁위원회장에서는 도요타 급발진 청문회가 열렸다. 당시 일본 도요타자동차의 리콜사태는 미국에서 유럽·중국까지 확산되었다. 또한 미국과 캐나다 공장의 생산중지 조치마저 내려졌다.

그럼에도 불구하고 도요타는 2015년 사상 최대 실적을 냈다. 2010년에 폐업 위기에까지 몰렸던 도요타는 불과 2년 뒤인 2012년부터 1023만대 판매 실적을 올리면서 그 위상을 되찾았다. 폐업의 위기에도 다시금 정상으로 돌아온 도요타의 위기관리 능력의 핵심은 어디에 있는 것일까. 그 핵심 중에 하나가 '제조원가 30%혁신'이다. 도요타에서는 핵심부품 몇 가지에 대해 전 세계 부품의 원가를 조사한 바 있다. 그 결과 가장 싼 부품의 원가가 20% 더 저렴하다는 것을 알게 된 아키오 회장은 탁월한 의사결정을 내린다. 생각의 접근 방식은 매우 단순했다. 다수의 중역들이 도요타에서도 목표원가를 20%수준에 맞추자고 한 것에 대해, 아키오 회장은 '그렇게 하게 되면 결국 그들은 원가를 더 낮추게 되고 그 때가 되면 이미 도요타의 가격경쟁력은 없을 것'이라는 진단이다.

이미지 확대보기

이미지 확대보기도요타는 원가 10%를 추가로 더 낮추어 '원가절감 30%'를 달성할 수 있다면 세계 시장에서의 가격경쟁력에서 우위를 점할 것이라고 판단했다. 이러한 노력을 도요타뿐만 아니라 도요타 협력업체 모두가 함께 참여했다. 기술과 품질경쟁력에서 앞서고 있는 도요타가 가격경쟁력에서마저 우위를 점한다면 그 자체가 매출을 폭발적으로 올릴 수 있는 핵심인 것이다.

4세대 프리우스는 월 4만대로 일본 판매 1위를 달리고 있다. 1.8L, 직열 4기통 DOHC 사양으로 연료 소비율은 도요타 기준 37.2㎞/L에 달한다. 그럼에도 가격은 3000만원 수준이다. 품질은 차치하더라도, 판매가에 놀라지 않을 수 없다. 여기에 핵심은 역시 원가 절감이다. 도요타가 이야기 하는 원가 절감은 '30%'이다. 도요타뿐만 아니라 협력업체에도 원가절감 30%를 요구하고 있는 게 핵심이다. 하지만 요구만 하는 것이 아니라 도요타는 그 해결책까지도 제시하며 함께 노력을 하고 있다는 데 주목해야 한다.

도요타는 협력업체의 생산라인 마저 도요타 공장내에 설치하여 그 해결책을 연구하고 해법을 찾아낸다. 그리고 이를 다시 협력업체에 컨설팅을 진행하여 원가를 낮출 수 있도록 지원한다.

그렇다면 이토록 도요타가 원가절감에 힘을 쏟는 이유는 무엇일까. 이제는 '판매가'를 제조사가 정하는 것이 아니라 '판매가는 시장에서 결정된다'는 단순 논리다. '품질 수준을 좋게하여 더 좋은 차를 양산하면 잘 팔리겠지' 하는 안일한 생각은 이제 소비자는 더 이상 관심을 두지 않는다. 판매가는 이제 소비자가 원하는 수준의 가격이 설정되고, 이에 더 좋은 품질의 자동차를 제공해야만 하는 것이다. 도요타의 원가 절감 노력은 협력사를 설득하고, 대안을 제시하고, 함께 노력하는 것이다. 이는 결국 '도요타의 신화'를 만들게 했다. 모두가 만들어 낸 것이다. 도요타는 물론 협력사 모두가 함께 만들어 낸 신화인 것이다.

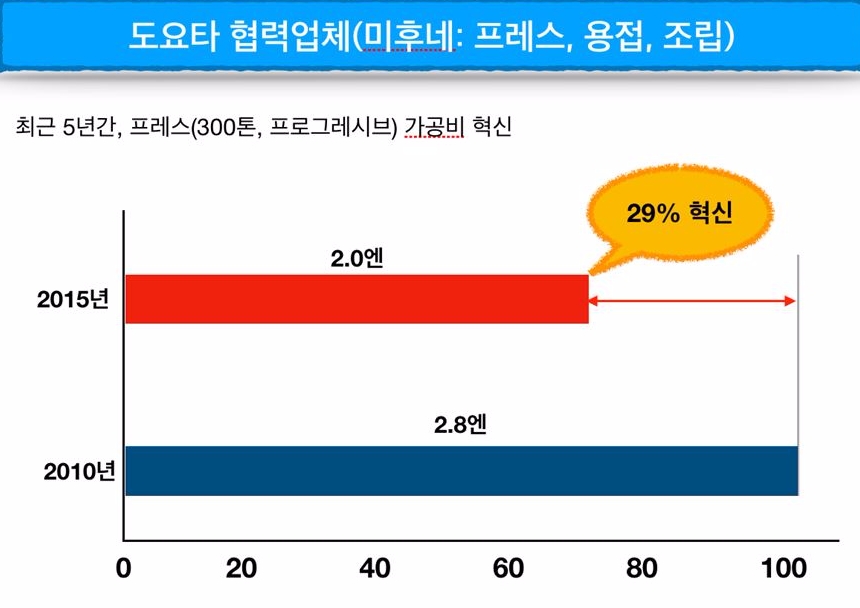

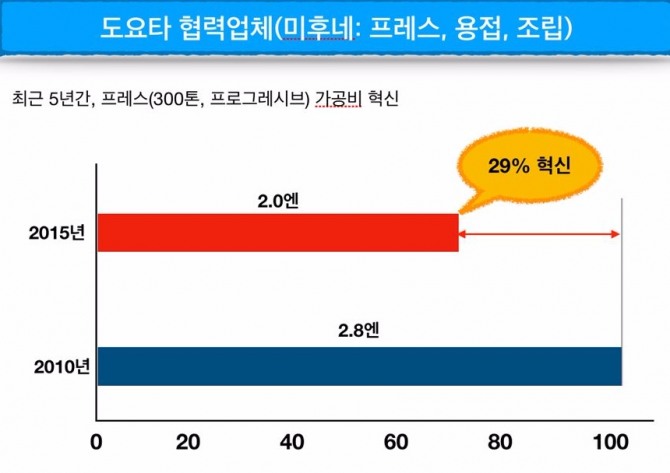

도요타 협력업체인 '미후네'는 프레스, 용접, 조립을 하고 있다. 프레스(300톤, 프로그레시브) 가공비 혁신을 5년동안 29% 혁신을 해낸 곳이 바로 '미후네'다. 2010년의 가공비 2.8엔을 매년 단계별 원가목표를 설정하여, 혁신을 시도한 결과 2015년에 비로소 2.0엔으로 가공비를 29%까지 줄인 것이다. 이러한 것이 가능했던 이유는 '부품별 원가 혁신 전략'을 하고 있기 때문이다. 여기에는 한국에는 없는 '목표원가'가 있다. 원가견적 명세서에 '설계, 가격, 재료비, 가공비, 금형비, 관리비, 이익'에 대한 목표원가가 정해지고, 이에 따른 견적가격을 1차, 2차, 3차, 4차에 걸쳐 제시해야 한다. 한꺼번에 원가 절감을 강요하는 것이 아니라 '단계별 목표원가'를 설정하고 도요타와 협렵업체가 함께 노력하며 대안을 찾는 것이다. 이러한 노력이 갖는 협렵업체의 이점은 두 가지다. 신차개발 협력업체로서의 참여기회를 지속적으로 가질 수 있다는 것과 두 번째는 역시 매출이다. 좋은 품질의 차를 저가에 판매하면, 판매가 증가하기 때문에 당연히 협력업체의 매출도 증가한다. 함께 노력하고, 함께 서로의 목표를 달성해 가는 것이다. 이러한 노력은 단순히 원가절감에만 그치지 않는다. 이렇게까지 하기 위해서는 결국 재료와 기술에 있어서 끊임없는 혁신이 이루어지지 않고서는 불가능한 일이다. 이것이 '도요타의 보이지 않는 힘'이라 생각된다.

이익창출의 반전은 혼자만의 혁신이 아닌 '참여의 혁신'이 이루어 지지 않고서는 불가능해 보인다. 지금 당장 우리가 새롭게 해야 할 '혁신'은 무엇인지 심각하게 고민할 필요가 있어 보인다.

김기진 HR칼럼니스트(엑스퍼트컨설팅 소장)