이미지 확대보기

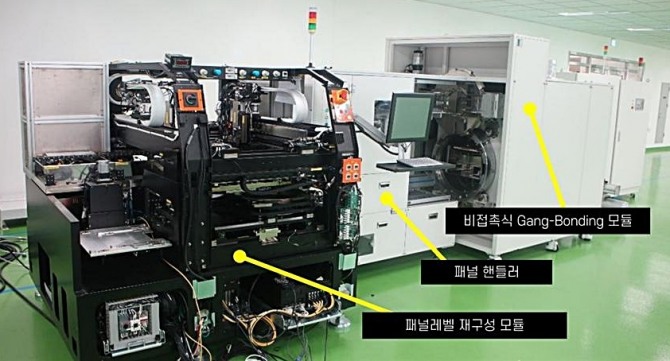

이미지 확대보기한국기계연구원은 ㈜프로텍과 공동으로 반도체 후공정의 생산성을 기존보다 100배 이상 높일 수 있는 '갱 본더(Gang-Bonder)' 장비를 개발했다고 11일 밝혔다.

패널 레벨 패키지는 반도체를 웨이퍼나 각각의 칩 단위가 아닌 패널 단위로 한 번에 패키징해 생산속도를 크게 향상시킨 첨단 후공정 기술을 말한다.

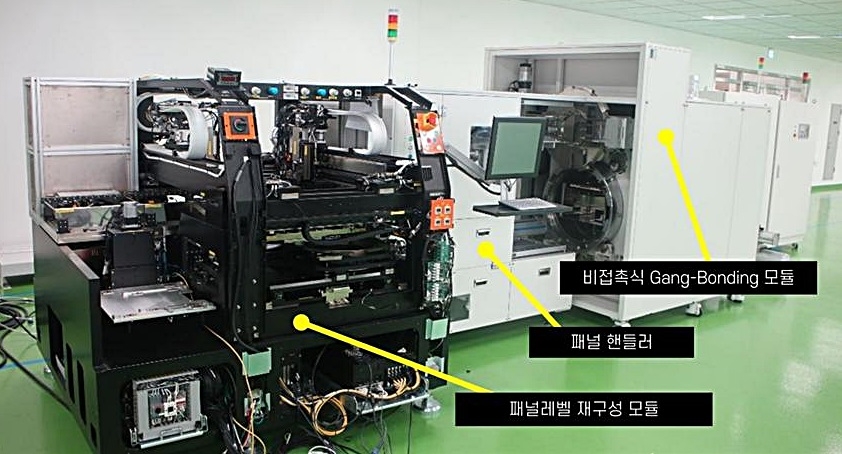

이번에 연구팀은 비접촉식 압력 인가 방식과 다중 셀 세라믹 히터 기술을 핵심으로 하는 갱 본딩 방식을 적용해 300㎜×300㎜ 이상 대면적 유연 반도체 패키지 패널 조립 장비를 개발하는데 성공했다.

이 장비는 열에 의한 휨이나 손상을 최소화하고 생산성은 극대화할 수 있어 향후 반도체 칩 후공정 생산성을 획기적으로 개선할 것으로 기대된다.

특히 연구팀이 기존의 일반적인 후공정 방식(TC Bonder)과 갱 밴더 방식의 생산성을 비교한 결과, 시간당 반도체 생산량(UPH)이 100배 이상 증가하는 것으로 확인됐다.

갱 밴더 기술의 핵심은 반도체 칩을 기판에 하나씩 조립하던 기존 방식과 달리 여러 개의 칩을 동시에 조립하는 기술로 낮은 온도에서 일차적으로 칩을 간소하게 조립한 뒤 다시 대량의 칩을 일괄 전기 접속하는 방식이다.

연구팀은 갱 밴더 방식의 패키징을 구현하기 위해 특수 기체를 이용하여 칩과 접촉하지 않고 압력을 인가하는 기술을 개발했다.

이 방식을 활용하면 칩 또는 기판의 두께 편차가 발생하더라도 균일한 압력을 가할 수 있고 칩의 정렬이 틀어지는 조립 오차를 해결할 수 있다.

현재 반도체 패키징 조립은 개별 칩마다 조립 헤드부분이 기계적으로 압력을 가하는 방식으로 이뤄진다. 이때 칩과 기판의 두께에 편차가 생기면 조립 오차가 발생할 수 있어 한 번에 만들 수 있는 양에 제한이 있다.

이어 연구팀은 300㎜×300㎜ 이상의 대면적을 20℃/sec 이상으로 고속 가열 이나 냉각할 수 있는 다중 셀 세라믹 히터(온도 균일도 ±2% 이내)를 개발했다. 이 기술은 유연 기판을 셀로 나눠 가열하되, 이를 동시에 진행해 균일한 열전달이 가능하게 한 기술이다. 생산 공정 속도는 높이고 불량은 줄일 수 있다.

기계연 송준엽 부원장은 "이번에 개발한 갱 밴더 장비는 유럽, 일본 등 반도체 장비 선도국 소수 업체가 주도하고 있는 최고 사양의 반도체 조립 장비보다 앞선 세계 최고 수준 기술"이라며 "웨어러블 디바이스, 스마트카드, 메디컬 디바이스, 인공지능(AI )반도체 패키지 등 초정밀 조립분야에 활용될 수 있다"고 말했다.

오만학 글로벌이코노믹 기자 mh38@g-enews.com

![[현장] AI컴퓨팅 전력소비 줄이기에 '사활'](https://nimage.g-enews.com/phpwas/restmb_setimgmake.php?w=184&h=118&m=1&simg=2024041917582903842edf69f862c1182354136.jpg)