BYD·볼보, 섀시 통합형 배터리로 무게·비용 절감 선도… 테슬라는 ‘지지부진’

스웨덴 연구진, 탄소 섬유 활용한 ‘무질량 배터리’ 공개… 주행거리 800km 시대 연다

스웨덴 연구진, 탄소 섬유 활용한 ‘무질량 배터리’ 공개… 주행거리 800km 시대 연다

이미지 확대보기

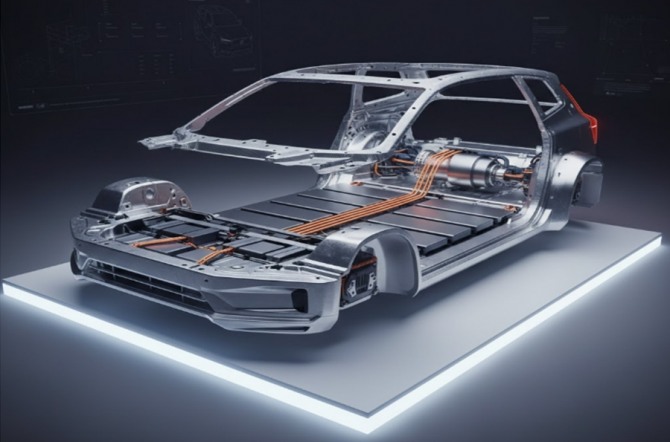

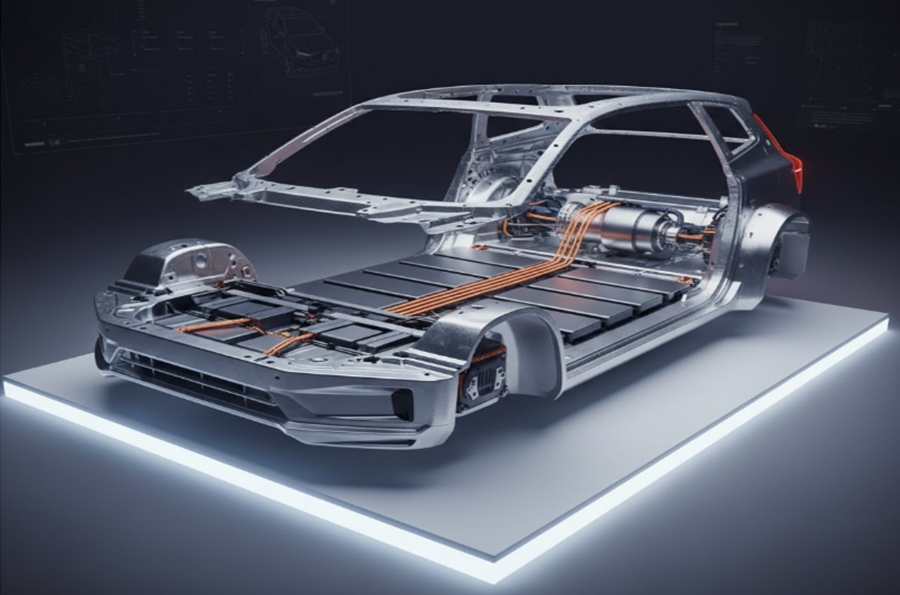

이미지 확대보기중국의 비야디(BYD)와 스웨덴의 볼보(Volvo)가 이 혁신적인 아키텍처를 조기에 도입하며 시장을 선도하는 가운데, 과거 이 아이디어를 먼저 제안했던 테슬라는 오히려 경쟁에서 밀려나고 있다는 평가가 나온다.

4일(현지시각) 클린테크니카(CleanTechnica)와 업계 분석에 따르면, 최근 전기차 시장의 승부처는 단순한 배터리 용량 증설이 아닌, 배터리 셀을 차체의 구조적 요소로 활용해 무게와 비용을 동시에 줄이는 ‘통합 기술’로 이동했다.

◇ 무게는 줄이고 강성은 높이고… ‘셀-투-바디’의 경제학

전통적인 방식이 배터리 셀을 모듈에 담고, 이를 다시 거대한 팩에 넣어 차에 장착하는 방식이었다면, 셀-투-바디는 셀을 차체 내부에 직접 통합한다.

세계경제포럼(WEF) 아젠다 수석 작가 테아 드 갈리에에 따르면, 이 방식은 조립 공정을 단순화해 제조 시간을 대폭 단축하며 재료 사용량을 줄여 생산 단가를 낮춘다.

배터리 팩 케이스가 차지하던 공간을 배터리 셀로 더 채우거나 실내 공간을 넓힐 수 있으며, 차량의 무게 중심을 낮춰 주행 안정성까지 확보할 수 있다.

◇ 스웨덴의 반격: 탄소 섬유 기반 ‘무질량 배터리’

학계에서도 셀-투-바디 기술은 한 단계 더 진화하고 있다. 스웨덴 찰머스 공과대학교 연구진은 탄소 섬유를 활용한 ‘구조적 배터리(Structural Battery)’ 연구 결과를 발표했다.

연구진은 음극의 알루미늄 포일을 하중 지지력이 뛰어난 탄소 섬유로 교체했다. 이 탄소 섬유는 전기를 전달하는 집전기 역할뿐만 아니라 차량의 강성을 유지하는 보강재 역할을 동시에 수행한다.

◇ 볼보 EX60, 주행거리 810km 달성… ‘메가 캐스팅’ 접목

볼보는 최근 공개한 중형 SUV EX60을 통해 셀-투-바디 운동의 선두주자로 등극했다. EX60은 볼보의 새로운 차세대 전기 아키텍처인 SPA3를 기반으로 제작되었다.

셀-투-바디 기술을 통해 과도한 무게를 덜어낸 EX60은 1회 충전 시 최대 810km의 주행거리를 달성했다.

400kW 급속 충전 시 단 10분 만에 340km 주행이 가능한 전력을 충전할 수 있다.

또한, 수백 개의 소형 부품을 단일 고정밀 주조물로 대체하는 ‘메가 캐스팅(Mega-Casting)’ 방식을 볼보 최초로 도입해 생산 효율을 극대화했다.

◇ 테슬라의 딜레마: 혁신은 멈췄는가?

반면, 2020년 ‘배터리 데이’에서 이 개념을 처음 제시하며 기대를 모았던 테슬라는 최근 행보가 불투명하다.

업계 관찰자들은 일론 머스크 CEO가 정치적 영역과 우주 사업(SpaceX), 인공지능(xAI) 등에 몰두하는 사이 테슬라의 배터리 혁신이 정체되었다고 지적한다.

사이버트럭의 생산 차질과 모델 S·X의 판매 부진이 이어지는 가운데, 매년 열리기로 했던 ‘배터리 데이’는 소리 소문 없이 사라졌다.

테슬라가 로봇공학(옵티머스)에 집중하는 사이, BYD와 볼보 같은 경쟁사들은 셀-투-바디라는 실질적인 제조 혁신을 통해 테슬라의 시장 점유율을 빠르게 잠식하고 있다.

전기차 시장의 주도권은 '누가 더 똑똑한 자율주행 소프트웨어를 가졌느냐'를 넘어, '누가 더 가볍고 효율적인 차체를 만드느냐'는 근본적인 하드웨어 제조 경쟁으로 회귀하고 있다.

신민철 글로벌이코노믹 기자 shincm@g-enews.com

![[속보] SKT, 영업익 전년比 41%감소…현금배당도 안하기로 '결정...](https://nimage.g-enews.com/phpwas/restmb_setimgmake.php?w=80&h=60&m=1&simg=20260205155655075203d7a51010222114721494.jpg)