이미지 확대보기

이미지 확대보기동국제강은 1971년 2월 21일 국내 최초로 부산시 남구 용호동(현재는 아파트 밀집지역으로 전환)에 연산 15만 톤의 후판공장을 건립하고 곧바로 가동에 들어갔다. 당시 동국제강의 와이어 롯드 생산 설비를 비롯한 대부분의 생산 설비들은 이웃 일본에서 사용하던 것을 들여다가 재조립해서 가동했던 시절이었다.

바로 이듬해인 1972년 7월 4일에는 포스코에서도 후판공장을 완공했다. 이 설비는 새것이었다. 최신 기계를 처음으로 장착하고 제품을 만들어 내기 시작하자 국내 조선 산업은 물 만난 고기처럼 해외로부터 선박 건조 수주를 기하급수로 늘리게 된다.

포스코는 고로제철소가 아직 완공되지 않았음에도 불구하고 후공정인 후판 공장부터 완공시켰다. 그 이유는 고로제철소 건설 자체가 상당한 위험부담을 안고 있는 프로젝트이기 때문에 후공정부터 가동해 보는 묘수를 택한 것이다.

1940년대에 후판을 떡 주무르듯 하고 대량생산 할 수 있었던 미국은 세계 2차대전을 승리로 이끌었다. 그 긴박한 팩트를 실감케 해주는 극적인 사례는 ‘과자처럼 찍어낸’ 리버티선박을 말한다.

2차 세계대전 당시 전쟁 물자가 모자라 고전하던 연합군에게 유럽과 미국을 오가며 미국의 군수품을 날랐던 전시표준선 리버티선박의 이야기를 소환해 보자.

독일의 U보트는 악명 높은 물속의 귀신이었다. 미국에서 유럽으로 향하는 상선(전쟁물자 운송선박 포함)은 독일 U보트의 어뢰를 맞아 어김없이 침몰하고 말았다. 급기야 처칠은 아이디어를 내놨다. U보트가 침몰시키는 선박의 수보다 더 많은 선박을 만들어서 유럽으로 물자를 운송시키자는 아이디어였다. 이 아이디어는 조선소를 운영하는 헨리 카이저가 낸 것이었다.

전쟁의 신들은 이런 멍청한 아이디어를 채택했다. 효율보다 생존율을 앞세운 이 전술은 6‧25 당시 중공군이 인해전술로 돌격해 오던 장면과 오버랩 된다. 미국은 이 선박을 리버티선박이라고 명명했다. 자유라는 단어를 붙여 전쟁의 승리를 기원한 것이다.

리버티선박 한 척을 완성하는데 평균 10일이 걸렸다. 8시간 반 만에 한 척을 완성시킨 경우도 있었다. 미국 언론들은 리버티선박을 ‘과자처럼 찍어 낸다’고 보도할 정도였다.

독일 U보트가 격침시킨 연합군 소속의 상선보다 더 많은 리버티선을 만들어 내면서 대서양의 물자 공급은 이어졌고, 전세는 바뀌었다. 2차 대전에서 연합국이 승리한 이유 중 하나는 후방에서 생산된 물자를 전쟁터까지 운반한 리버티선박의 역할이라고 결론을 내렸다.

만일 미국의 조선소들이 대량의 선박건조를 소화하지 못했다면, 만일 미국이 후판을 생산하지 못하는 국가였다면 2차 세계대전의 승전고는 독일의 몫이었을 것이다.

후판으로 건조된 리버티선박 이야기는 철강 산업 자체가 때로는 국가의 디펜딩에 큰 역할을 한다는 사실을 알게 한다.

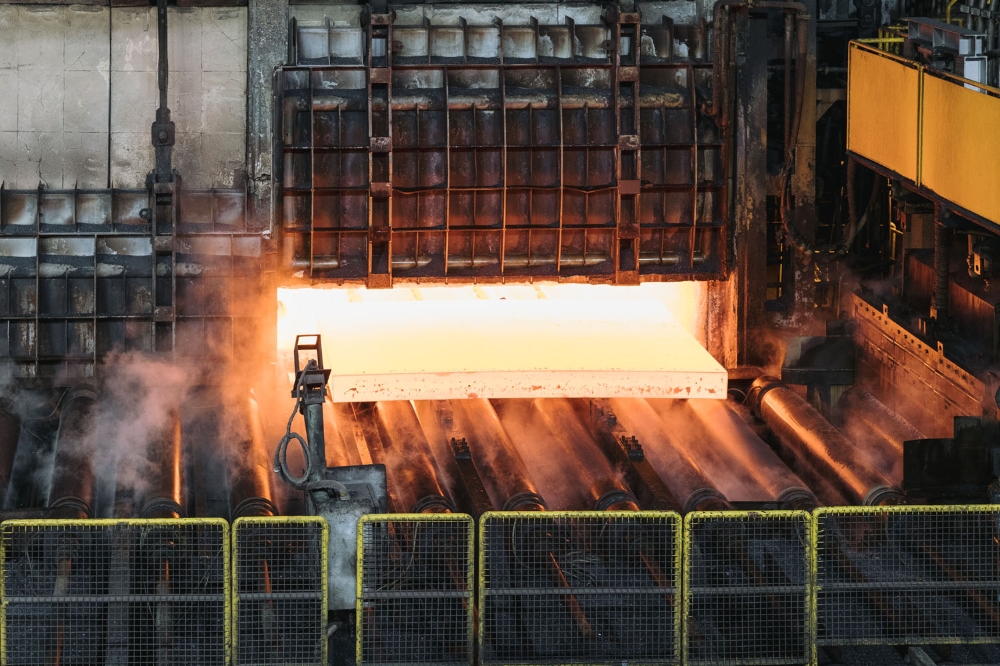

조선 산업에 절대 필요한 후판 설비는 사실 다른 철강설비보다 더 육중한 반면 프로세스 자체는 간단한 매력적인 설비이다. 슬래브 원료를 섭씨 1000도 정도로 덥히는 가열로에서부터 압연라인-검사라인(엑스선 검사, 울트라 검사)-냉각대-절단라인-포장라인-출하로 이어진다.

후판 설비는 반드시 새로운 설비를 갖춰야 제품의 질과 생산성이 높아지는 것은 아니다. 다른 기업이 사용하던 것을 재사용하더라도 생산성에는 크게 문제가 되지 않는다. 동국제강이 1971년도에 도입한 후판 설비는 일본 오타니 중공업에서 들여왔다.

이미지 확대보기

이미지 확대보기일본 철강기업이 휴동 상태로 놔두었던 설비를 싼 값에 들여온 것이다. 연산 15만 톤의 생산능력은 매년 설비 합리화하면서 시간당 55톤, 연산 30만 톤으로 늘어났다. 이 설비는 1998년도에 동국제강 부산공장이 폐쇄되면서 해외기업에 고철로 팔려 나갔다.

국내 최초의 후판메이커라는 타이틀을 갖고 있는 동국제강에는 부산 후판 공장 이외에 포항공장의 1후판 공장(1991년 완공)과 2후판 공장(1997년 완공), 그리고 당진 공장(2011년 완공) 등 3개의 후판공장을 가동하고 있었는데 과연 이 설비들은 현재 어디서 어떻게 재활용되고 있을까?

1991년에 완공된 1후판공장은 연산 70만 톤이었다. 이 설비도 미국 티핀스사에서 사용하던 설비를 재구축한 것이다. 1997년도에 연산 150만 톤(이후 연산 180만톤)의 2후판공장 설비는 멕시코 이멕사의 설비를 들여와 건설했고, 2011년에는 당진공장에 최첨단의 후판공장을 건설했다.

후판 분야를 선점한 동국제강은 후판설비를 공격적으로 신증설하면서 때마침 불어 닥친 조선 분야의 호황으로 막대한 이익을 창출했다. 후판에서 벌어들인 막대한 이익은 다시 전기로 공장과 형강공장, 그리고 부산공장(이전 유니온스틸)의 전기아연도공장과 컬러강판 공장 등의 신증설에 재투자 되었다. 그것이 오늘의 동국제강을 만든 기반이다.

그러나 동국제강은 후판 설비를 휴동해야 하는 결단을 내리게 된다. 현대제철의 후판 신설로 인해 국내 후판 공급량이 수요를 능가하게 되었고, 증설로부터 야기된 가격경쟁과 후판의 원료인 슬래브 수급에 애로가 발생하면서 포항1후판 설비와 2후판 설비를 전격적으로 매각해야하는 수순을 밟았다.

이면의 후판시장 쟁탈전을 들여다보면 승승장구하던 동국제강 후판 사업은 ‘핏줄’앞에 무릎을 꿇는 뼈저린 경험을 하게 된다.

후판의 주요 수요처는 조선사였고, 조선사는 거의 현대家였다는 점만으로도 후판 물량이 고스란히 현대가의 품으로 돌아간 이유를 대변한다.

동국제강의 1,2후판 설비를 고철업체에 매각 완료한 시점은 지난해 3월이다. 동국제강은 1후판 설비를 매각하면서 두 가지 옵션을 내 걸었다. 국내 철강기업에 재매각 금지와 해외철강기업에의 매각 금지였다. 설비 매각의 경우 부메랑을 염려한 조치였다. 후판 설비는 고철로 취급되어 고철기업에 입찰방식으로 매각되었다.

고철기업들은 후판 설비를 고철로 낙찰을 받았지만, 완전히 분해된 설비를 재구성해서 마땅한 기업에 재 매각할 것이라는 것이 관련 전문가들의 지적이다. 그런 현상은 현실로 나타났다.

동국제강 1후판 설비는 인도네시아 Gunawan그룹이 2013년 11월 매입했으며, 이 회사는 분해된 후판설비를 재결합시켜 현재 가동 중이다.

연산 180만톤 규모의 2후판 설비는 한국의 대원CND에 고철로 매각됐다. 매각 주관사는 힐코 인더스트리얼 애퀴지션즈였다. 이 회사는 포스코의 다니엘리 철근 압연기를 베트남의 포스코 SS 비나(Posco SS Vina)에서 매각한 바 있다.

대원CND는 메리츠증권으로부터 지원을 받고 있으나 동국제강의 2후판 설비를 제3자에 매각하는 과정에서 마땅한 임자가 나타나지 않아 현재 가림막으로 펜스를 쳐 놓은 상태이다. 업계 전문가들은 고철 가격의 입찰이었지만 2후판 설비를 너무 비싸게 매입하여 제3자에게 팔더라도 적자가 예상된다고 말한다.

포스코의 No. 2 미니밀은 2006년 6월 ATG 코리아를 통하여 사우디아라비아 알뚜와이르키그룹에 매각되었다. 또한 No.1 미니밀은 중도에 이태리 다니엘리 기술을 접목하여 켐(CEM)으로 이름을 변경하였다가 2020년 6월 대산ENG라는 작은 고철상에게 매각되었고, 이 역시 메리츠가 자금지원을 한 바 있으나 실질적으로 적자를 면치 못할 것이라고 평가를 하고 있다.

포스코가 미니밀 설비(CEM설비)를 매각하는 것은 유상부 전 회장 시절 고로메이커가 미니밀을 운영해서는 안 된다는 판단아래 No.2 미니밀이 폐쇄되면서 발생한 일이다.

해외에서도 유사한 철강설비 매각이 진행되고 있다. 미국에 본사를 둔 힐코 글로벌(Hilco Global)의 자회사이며 암스테르담에 기반을 두고 있는 힐코 인더스트리얼 애퀴지션즈(Hilco Industrial Acquisitions, B.V.)가 독일 뒤스브루크-휘텐하임에 위치한 티센크루프의 중후판 압연설비를 전략적으로 인수하고 후속 매각하고 있다. 현재 이 설비는 힐코비드 닷 컴에서 매각 중이다.

힐코 인더스트리얼 애퀴지션즈는 공장 장비 분야에서 인수 포트폴리오를 계속해서 확장하고 있다. 가장 최근에는 칠레의 콤파니아 시데루르기카 우아치파토(Compania Siderurgica Huachipato S.A., 이하 'CAP ACERO')가 회사와 협력하여 CAP ACERO의 운영에 더 이상 필요하지 않은 제강 및 압연기 장비를 판매했다.

힐코 인더스트리얼 애퀴지션즈(Hilco Industrial Acquisitions)는 네덜란드 암스테르담에 본사를 두고 있다. 기계, 장비, 재고 경매, 협상 판매를 전문으로 하는 산업 자산 인수 및 처분 서비스를 제공한다.

이미지 확대보기

이미지 확대보기이 회사는 제조, 도매, 유통 회사들의 산업 자산을 판매한다. 사업방식은 현장, 온라인, 조합 웹캐스트 경매 판매 이벤트를 통하고 있다.

힐코는 매각의사가 있는 회사의 자산을 매수하고 판매할 뿐만 아니라 협상(비공개 협약)을 통해서도 판매한다. 그밖에 수수료를 기준으로 서비스를 제공하거나 자산 보증을 제공하기도 한다.

힐코 인더스트리얼 애퀴지션즈는 미국 일리노이주 노스브룩에 본사를 둔 힐코 글로벌(Hilco Global, www.hilcoglobal.com)의 자회사이다.

힐코 글로벌은 국제 시장에 가치 평가, 자금화 및 자문 솔루션을 제공하여 비즈니스 자산의 가치를 극대화하는 데 세계 최고의 권위를 가진 기업이다. 힐코 글로벌은 자산 평가, 소매 및 산업 재고 인수와 처분, 부동산 리포지셔닝과 재협상, 전략적 자문, 운영 컨설팅과 전략적 자본 솔루션 등의 서비스를 제공하는 20개 이상의 전문 사업부를 운영하고 있다.

철강 기업은 영원히 존재하는 경우가 드물다. 철강 거인들은 지난 20여년 사이에도 부침이 심했다. 일본의 철강 기업들은 합종연횡의 방법으로 기업을 존속시켰다. 유럽의 철강 강자들은 제3기업에 흡수 합병시켰다.

국내 철강 기업들도 많은 기업들이 이름표를 바꿔 달았다. 한보가 현대제철로, 일신제강이 동부제철에서 KG스틸로 바뀌었다. 그 과정에서 철강 생산 설비들도 신증설을 통해 순환되었다. 중요한 대목은 철강 기업의 오너는 바뀌지만 설비는 영원히 숨 쉰다는 점이다. 철로 만든 철강설비는 다 쓰고 버리게 되어도 다시 고철로 녹여 부활된다.

한국에서 가동되던 후판 설비가 고철로 팔려 결국에는 중동지역의 사우디에서 후판을 생산하고 있다는 사실은 철이야 말로 절대 죽지 않는 생명체라는 점을 느끼게 한다.

“삶은 손등과 손바닥의 차이”라고 했던 고 이어령교수의 말처럼, 철과 철강설비, 그리고 고철은 손등과 손바닥 같은 차이일 뿐이다. 철로 된 설비가 상품을 만들고, 이것을 다 쓰고 나면 고철이 되는데, 다시 녹여서 설비로 부활되는 순환은 철만이 가능한 일이다.

이렇게 철강재 1톤은 40번이나 재활용 된다는 사실은 탄소제로 시대를 이끄는 촉망받는 산업이다. 철은 절대 죽지 않는 생명체 같다.

김종대 글로벌철강문화원 원장