픽업트럭 아마록, 멀티밴 T6, T7, ID.버즈와 ID.버즈 카고 등 6종 생산

800여대의 첨단 로봇 설치로 일부 구간에서는 자동화 90% 달성

3월 공개 전기 미니밴 ID.버즈...매력적인 디자인과 높은 공간 활용성

800여대의 첨단 로봇 설치로 일부 구간에서는 자동화 90% 달성

3월 공개 전기 미니밴 ID.버즈...매력적인 디자인과 높은 공간 활용성

이미지 확대보기

이미지 확대보기지난달 19일, 16시간에 걸친 긴 여정 끝에 독일 하노버에 도착했다. 폭스바겐그룹 뉴 오토 그룹 전략을 살펴보기 위한 첫 걸음이자, 상용차를 생산하는 '하노버 공장'을 눈으로 직접 보기 위해서다. 공장 정문 입구에 들어서자, 줄지어 서 있는 '폭스바겐 상용차'들이 한국 기자들을 맞이했다.

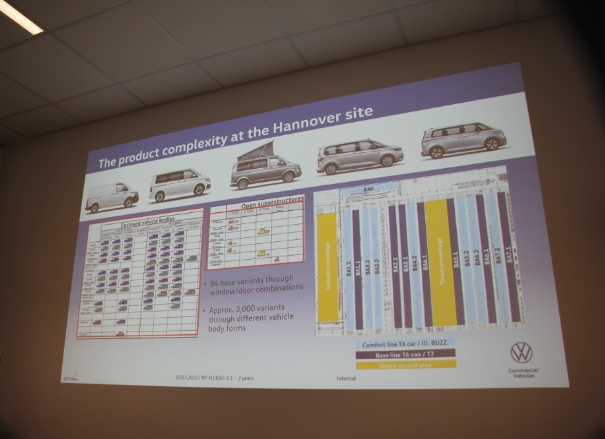

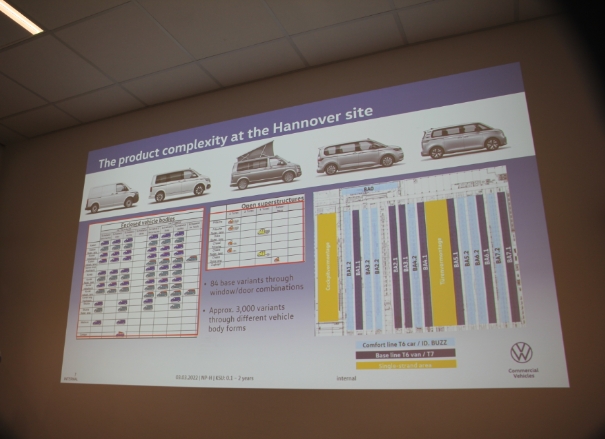

본격 공장 투어를 시작 하기 전에 프레젠테이션이 이어졌다. 하노버 공장은 폭스바겐 상용차 본사가 위치한 독일 슈토켄에 있다. 이곳에서는 픽업트럭 아마록, 멀티밴 T6, T7, 그리고 ID.버즈와 ID.버즈 카고 등 6종이 생산되고 있다.

규모는 축구장 150개에 해당하고 지난 몇 년간 800대 이상의 첨단로봇이 설치됐다. 조립라인 중 일부는 약 90%에 이르는 높은 수준의 자동화를 구현했다. 물리적 인프라에서 나아가 1만3500명에 이르는 직원들 또한 전기차 시대에 대한 만반의 준비를 갖춰 나가고 있다.

이미지 확대보기

이미지 확대보기"이곳은 내연기관 모델뿐 아니라 전기차까지 생산할 수 있는 모든 것을 갖추고 있다"면서, "아우디 모델도 오는 2025년부터 생산될 예정"이라고 라스트 피터스 생산 담당 직원은 설명했다.

차량 생산은 자동차의 기본 구조를 만드는 과정인 프레스 공정, 완성된 판넬을 용접하여 이어 붙임으로써 자동차의 기본 형태를 잡아주는 차체조립 공정, 용접으로 조립된 차체에 도료를 분사해 색을 입히는 도장 공정, 완성된 차체에 엔진, 시트 등과 같은 부품을 장착하는 의장조립 공정 등을 거친다.

공장 투어는 규모가 큰 나머지, 차량으로 이동하며 각 공정 장소에 도착해 하나씩 둘러보는 형식으로 취해졌다.

먼저 도착한 프레스 공정은 일사불란했다. 계단에 올라 위에서 바라본 공정 과정은 컨베이어 벨트를 따라 질서 정연하게 움직이는 부품과 바쁘게 움직이는 로봇팔, 그리고 손에 사포를 쥐고 거친 뼈대 표면을 다듬고 있는 2명의 공장 근로자들이 눈에 띄었다.

이미지 확대보기

이미지 확대보기또 자동화로 인해 사람보다는 첨단로봇들이 눈에 더 많이 들어왔다. 이곳의 크기는 약 4만5000m², 하루에 쏟아내는 차량 자재의 양은 380t이라고 관계자는 설명했다.

이후 용접이 완료된 차체에 색을 입히는 도장 공정을 거쳐 조립라인에 들어섰다. 비어있던 철판 사이에는 엔진, 서스펜션, 시트 등이 자리 잡았다. 하루 1162대의 차량을 생산하는 이곳에서는 하나의 작은 철판이 사람들의 이동을 돕는 자동차로 변신하는 볼거리를 제공했다.

하노버 공장은 기계 작동 소리, 설비가 돌아가는 소리, 호탕한 직원들의 웃음, 자전거를 타고 가면서 지나가는 동료들과 대화하는 소리가 가득하다. 차갑고 딱딱한 건물 속 '인간미'가 함께 절묘하게 어우러졌다. 라스트 피터스는 "공장이 큰 나머지, 자전거만 3000대 정도가 구비되어있다"고 말했다.

이미지 확대보기

이미지 확대보기프레스, 차체, 도장, 조립을 거친 차량이 한곳에 모여 있는 곳에 도착했다. 하노버 공장의 주력 생산 모델인 T7, ID.버즈와 ID.버즈 카고 등이 가지런히 서 있었다. 하얀 조명 아래, 다양한 색상의 폭스바겐 전기 미니밴은 다채로운 매력을 내뿜고 있었다.

ID.버즈는 과거와 현재를 잇는 모델로써 많은 사람의 관심을 한 몸에 받았다. 유럽 전역에 출시되는 ID.버즈와 ID. 버즈 카고는 77kWh(킬로와트시)의 배터리를 탑재했다.

디자인은 미래와 과거의 모습이 잘 녹아있다. ID.3, ID.4 등 폭스바겐 전기차와 동일한 패밀리 디자인을 갖춰 어디서든 눈에 띈다. 이에 대해 조셉 카반 폭스바겐 디자인 책임자는 "우리는 ID. 버즈를 통해 T1의 DNA를 e모빌리티 시대로 이어 나가며, 사람들에게 과거에 대한 향수와 이동성에 대한 높은 자유를 제공한다"고 말했다.

이미지 확대보기

이미지 확대보기또 다른 특징 중 하나는 넓은 공간이다. 두 모델의 축간거리는 2988mm로, 캠퍼밴 모델인 T6.1과 비슷한 수준이다. 길이는 4712mm, 높이는 1937~1938mm이며, 너비는 T6.1.보다 81mm 넓은 1985mm다. 회전 반경은 11.1m로 매우 작은 수준에 이른다.

크리스티안 뉼만 ID.버즈 홍보 담당자는 "ID. 버즈는 우리가 가장 아끼는 '아이'라고 표현할 정도로 큰 애정을 가지고 있는 모델이며, 동시에 자랑스러움도 함께 느끼고 있다"고 말했다.

또 "올해에는 총 1만5000여대가 생산되고 내년에는 13만대가 생산을 목표로 달리고 있다"고 덧붙였다.

이미지 확대보기

이미지 확대보기ID.버즈의 성공적인 생산으로 폭스바겐은 T6-T7(뉴 멀티밴)-ID.버즈로 이어지는 경상용차 라인업을 보유하게 되었으며, 이 모델들은 각각 내연기관-하이브리드-순수전기차로 이어지는 라인업을 상징한다.

이미지 확대보기

이미지 확대보기주변을 둘러보니 캠핑카로 개조된 차량이 눈에 들어왔다. 냉장고, 싱크대, 수납공간 등 집이라고 봐도 무방할 정도의 편의 장비들이 즐비하다. 숙박을 위한 독립 침대도 자리한다. 하노버 공장에서는 정해진 차들만 만들지 않는다. 고객이 요구하는 차량도 함께 생산한다.

고객은 기존 모델에서 짐칸 활용도를 높일 수도 있으며, 위에 장치를 달아 캠핑용으로도 주문을 할 수 있다. 이에 대해 라스트 피터스 생산 담당 직원은 "창문과 도어 조합은 84가지에 이르며, 약 3000개에 이르는 다양한 포맷의 차량을 만들 수 있다"고 설명했다.

한편, 하노버 공장은 ID. 버즈 전용 배터리 시스템 생산을 위한 준비에도 들어갔다. 전용 배터리 시스템은 현재 브라운슈바이크 공장에서 생산되고 있으며, 하노버 공장은 약 1억유로(1342억1400만원)를 투자, 해당 시스템을 현장에서 바로 생산하기 위한 조립 라인을 구축하고 있다.

김정희 글로벌이코노믹 기자 jh1320@g-enews.com